Современное сталелитейное производство

Этапы строительства: 2016-2018 гг.

Мощность литейного производства —

7-8 тыс. тонн литья в год.

Инвестиции — 1,7 млрд руб.

Площадь — 20 тыс. кв.м.

Открытие завода состоялось в феврале 2018 года.

Современное сталелитейное производство введено в эксплуатацию на ООО «Гусар» в декабре 2017 г. с годовым объемом стального фасонного литья 6 тыс. тонн.

Новый цех обеспечивает арматурный завод «Гусар» высококачественной, отвечающей всем стандартам и требованиям заготовкой, для производства клиновых и шиберных задвижек.

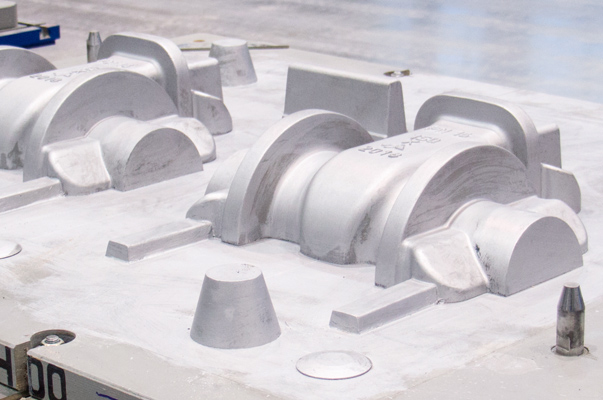

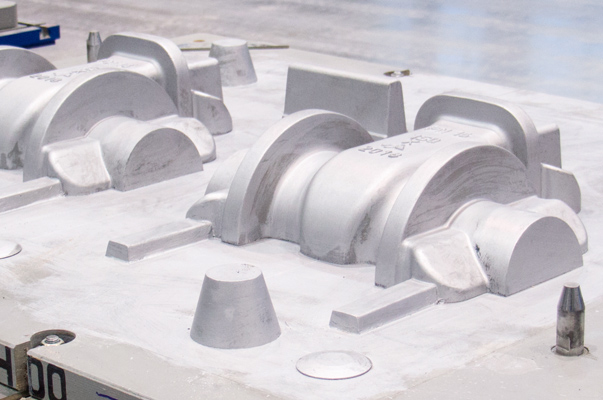

Литейное производство оснащено современным оборудованием: плавильные печи, формовочная линия, термические печи, дробеметное оборудование. Изготовление модельной оснастки осуществляется на 3-х и 5-ти осевых станках с ЧПУ с использованием CAD/CAM/CAE-систем проектирования. Разработка конструкции отливок производится с применением специализированного программного комплекса моделирования условий кристаллизации.

Преимущества литейного производства ООО «Гусар»:

- Собственное конструкторский отдел — разработка конструкций отливок с применением программ моделирование процесса кристаллизации;

- Изготовление модельной оснастки на станках с ЧПУ — сокращение времени изготовления оснастки и повышение геометрической точности;

- Использование для облицовочной смеси хромитового песка — улучшает качество поверхности отливки и повышает плотность и сплошность металла, исключает усадочную пористость;

- Управление плавильными печами при помощи программных средств — обеспечивает повышение качества металла;

- Заливка литейных форм из стопорных ковшей — исключает появления дефектов типа «шлаковая раковина» в отливках;

- Термические печи с программным управлением — обеспечивают равномерное распределение температуры в рабочем пространстве печи, что повышает качество термообработки.

- Осуществляется контроль по всем технологическим переделам литейного производства с занесением данных заводские журналы контроля и в централизованную электронную базу.

Возможности литейного производства ООО «Гусар» позволяют изготавливать фасонное литье для различных отраслей машиностроения: заготовки для атомной энергетики, для нужд РЖД, арматуростроения, судостроения и т.д. Отливки могут быть изготовлены как по ГОСТам, так и по зарубежным стандартам и по отдельным техническим требованиям Заказчика.

Уcтановленное и эксплуатируемое существующее основное технологическое и лабораторное оборудование позволяет получать отливки:

По химическому составу и структуре:

- из углеродистых (низкоуглеродистых и среднеуглеродистых) нелегированных сталей ферритного и ферритно-перлитного классов;

- из углеродистых низколегированных сталей, в том числе и хладостойких, перлитного класса;

- из среднелегированных сталей, в том числе и жаропрочных, теплоустойчивых перлитно-ферритного и перлитно-мартенситного классов;

- из высоколегированных коррозионностойких, жаропрочных сталей ферритного, мартенситного, мартенситно-ферритного, аустенитно-ферритного и аустенитного классов.

По требованиям и назначению литой детали на отливки ответственного (группа 2 ГОСТ 977) и особо ответственного назначения (группа 3 ГОСТ 977) с проведением разрушающих и неразрушающих видов контроля (твердости, механических свойства при нормальных и низких температурах, металлографического анализа величины зерна и засоренности неметаллическими включениями, РК, УЗК, ЦД, МПД).

По массе отливок: мелкие — от 5 до 100 кг средние — от 100 до 1000 кг и крупные — от 1000 до 3000 кг.

По габаритным размерам — максимальные размеры отливок — до 2000×1500×500 мм.

По классу размерной точности стальных отливок 9Т…11Т и точности по массе не более 5 класса по ГОСТ 53464-2009.

По способу выплавки сталей — отливки из электростали, выплавленной в индукционных печах промышленной частоты с нейтральной футеровкой.

Плавильное отделение:

- индукционные плавильные печи в количестве 3-х штук емкостью 0,5; 2; 4 тонны.

Формовочное отделение:

- линия изготовления мелких и средних форм, изготовление отливок массой до 250 кг, производительность 4 формы/час, оснащена смесителем производительностью 40 т/час, вибростолом для уплотнения смеси, устройством автоматической протяжки полуформ, покрасочной ванной для нанесения противопригарного покрытия, системой рольгангов. Сборка форм производится в автоматическом режиме.

- участок изготовления крупных форм, изготовление отливок массой от 250 до 3000 кг, производительность 1 форма в час, оснащен смесителем производительностью 60 т/час, вибростолом для уплотнения смеси, устройством автоматической протяжки полуформ, покрасочной ванной для нанесения противопригарного покрытия, системой рольгангов.

Стержневое отделение:

- оснащено смесителем производительностью 5 т/час, вибростолом для уплотнения смеси, покрасочной ванной для нанесения противопригарного покрытия, системой рольгангов.

Термическое отделение:

- термические печи с выкатным подом в количестве 4 шт., максимальная температура нагрева — 1200 °С, равномерность температуры в рабочем пространстве печи ±5 °С.

- закалочные ванны с системой регулирования температуры, закалочная среда — вода.

Модельный участок:

- используемые материалы — фанера, пластик;

- 3-х; 5-ти координатные станки;

- покрасочная камера для окраски модельных комплектов

Производство имеет лаборатории, которые оснащены современным лабораторным оборудованием:

- лаборатория по контролю формовочных и стержневых материалов и смесей;

- лаборатория экспресс анализа химического состава металла;

- лаборатория анализа химического состава ферросплавов;

- лаборатория контроля механических свойств на разрыв при комнатной температуре; ударной вязкости, как при нормальной температуре, так и при отрицательных;

- лаборатория металлографических исследований;

- лаборатория неразрушающих методов контроля (УЗК, МПД, ПВК, РК).